Dentro de la denominación de AMFE (Análisis Modal de Fallos y Efectos), hay 3 clases o tipos:

•AMFE de Proceso

•AMFE de Diseño

•AMFE de Medios de Producción

Aunque el método es el mismo, es decir, se trata de una técnica para la detección y prevención de los errores, su aplicación es diferente, ya sea sobre la fase de diseño, sobre el proceso productivo, o sobre los medios productivos de la empresa. Vamos a ver el detalle de cada tipo de AMFE.

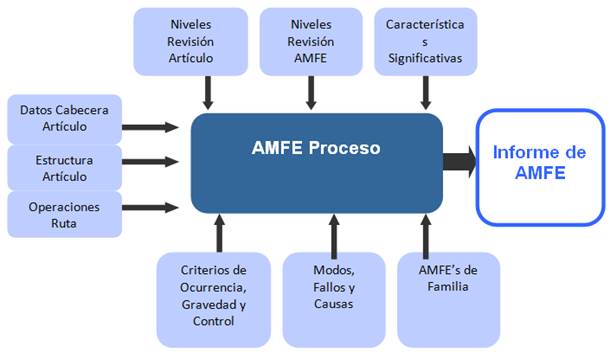

Una vez vista la definición y diferencias entre los diferentes tipos de AMFE, pasaremos a explicar el funcionamiento de la gestión de AMFE’s, que será la misma para cualquiera de los tipos.

Tipos de AMFE

AMFE de Proceso

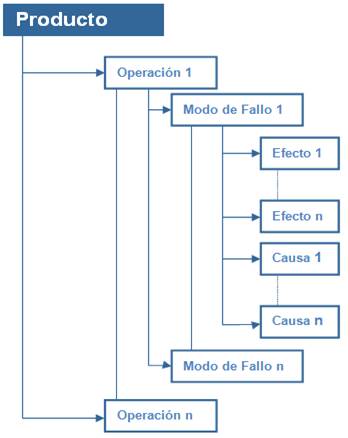

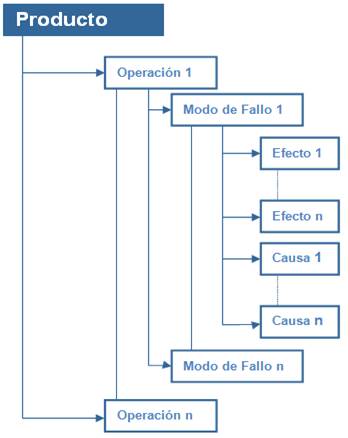

El AMFE de Proceso es una técnica o herramienta que permite la evaluación y análisis preventivo de las operaciones de fabricación de un producto y/o componente. La estructura de la información que compone el AMFE de Proceso se plasma en la siguiente estructura:

De las Operaciones se registran:

•Su Descripción

•Si afectan a características críticas o significativas del Producto.

De los Modos de Fallo se registran:

•Su Descripción

•Su Ocurrencia o probabilidad de aparición (de 1 a 10)

De los Efectos de Fallo se registran:

•Su Descripción

•Su Gravedad o Severidad (de 1 a 10)

De las Causas de Fallo se registran:

•Su Descripción

•Los Controles establecidos

•La Capacidad de Detección de los controles previstos (de 1 a 10).

•NPR/IPR que es el resultado de multiplicar los índices de OcurrenciaxGravedadxDetección.

•Las Acciones Correctoras a tomar

•El Responsable de la Acción definida.

•Revaloración de la Ocurrencia una vez implantada la acción.

•Revaloración de la Gravedad una vez implantada la acción.

•Revaloración de la Detección una vez implantada la acción.

Una condición imprescindible es la de que en el AMFE de proceso para cada operación se evalúen los Modos de fallo, Efectos y Causas y como consecuencia su NPR, relacionados con las Características Significativas que en el bloque de Hoja de Ruta se han vinculado a cada operación.

Respecto a la valoración de los índices de Ocurrencia, Gravedad/Severidad y Detección, esta se realiza a partir de unas tablas con los criterios de cada índice. Estas tablas de criterios de valoración se configuran para cada Cliente.

La elaboración del AMFE de proceso puede abordarse a través de las siguientes vías:

•A partir de “papel en blanco”, es decir el usuario, componente a componente, operación a operación de cada uno de ellos, va definiendo los Modos de Fallo – Efectos de Fallo- Causas, hasta completar el análisis.

De cara a facilitar esta definición, se configurarán los maestros de Modos de Fallo ligadas a Operaciones de fabricación genéricas, así como los Efectos y Causas ligados a los Modos, de forma que el usuario puede limitarse a seleccionar estos ítems.

•A partir de una “precarga”, como ya he indicado si disponemos de maestros de Modos, Efectos y Causas, vinculados a Operaciones de fabricación, ante el AMFE de proceso de un articulo con sus operaciones definidas un usuario podría pedir que el sistema pre-cargue dicho AMFE con la información de Modos, Efectos y Causas de los maestros. A partir de esta precarga, el usuario podrá añadir y/o eliminar Modos, Efectos y Causas.

Síntesis del AMFE

El AMFE de proceso de un producto es información absolutamente confidencial y por lo tanto no puede salir de la empresa. Sin embargo, suele ocurrir que los clientes, en una auditoria, pueden pedirlo y analizarlo, pero no pueden llevarse una copia del mismo, ya que en el AMFE de proceso se recoge gran parte del Know-How de la empresa respecto a sus procesos de fabricación.

Por otro lado, no es suficiente con desarrollar un AMFE de proceso, ya que el AMFE es una herramienta a desarrollar en equipo y es un proceso que se va modificando y evolucionando a lo largo del tiempo.

Por tanto, se requiere un apartado que se denomine Síntesis de AMFE en el cual se registra la siguiente información:

•El Equipo de personas que han participado en la elaboración del AMFE, registrando:

o El nombre de la persona.

o El departamento al cual pertenece esta persona.

o Su rol en el sentido de si es una persona del equipo permanente de AMFE o bien es un colaborador.

•El Diario de Actividad alrededor del AMFE, registrando:

o La Actividad realizada (Apertura, Reunión de seguimiento, Cierre, etc.).

o La fecha en la que se realizo la Actividad.

•El Balance del AMFE que se realiza periódicamente, en el cual se obtiene por un lado un Pareto de los índices NPR y por el otro se recuenta el nº total de Causas cuyo NPR supera el máximo admisible establecido por el cliente del producto. También se registra la fecha en la cual se realiza dicho Balance.

AMFE de Diseño

El AMFE de diseño es una técnica o herramienta que permite la evaluación y valoración comparativa de diferentes alternativas de diseño de un producto. Un determinado diseño de un producto debe satisfacer una serie de funciones que se requieren de ese producto y a través del AMFE podemos evaluar como un diseño satisface esa función y por otro lado nos permite comparar diseños de forma objetiva.

La estructura de la información que compone el AMFE de diseño se plasma en la siguiente estructura:

De las Funciones se registran:

•Su Descripción

•Su Criticidad.

De los Modos de Fallo se registran:

•Su Descripción

•Su Ocurrencia o probabilidad de aparición (de 1 a 10)

De los Efectos de Fallo se registran:

•Su Descripción

•Su Gravedad o Severidad (de 1 a 10)

De las Causas de Fallo se registran:

•Su Descripción

•Los Controles establecidos

•La Capacidad de Detección de los controles (de 1 a 10).

•NPR/IPR que es el resultado de multiplicar los índices de OcurrenciaxGravedadxDetección.

•Las Acciones Correctoras a tomar

•El Responsable de la Acción definida.

•Revaloración de la Ocurrencia una vez implantada la acción.

•Revaloración de la Gravedad una vez implantada la acción.

•Revaloración de la Detección una vez implantada la acción.

AMFE de Medios de Producción

En la actualidad, las empresas están muy interesadas en obtener la mayor disponibilidad de sus medios de producción. Para lograrlo es esencial trabajar en pro de la fiabilidad con el objetivo principal de reducir la tasa de fallo de las máquinas, utensilios, motores,etc, que se emplean para llevar a cabo el diseño, desarrollo, producción, mantenimiento, medida y otras actividades diferentes. Por tanto, el AMFE de medios de producción se convierte en una herramienta esencial para el análisis y prevención de fallos en los medios de producción que se emplean para obtener el producto o servicio.

La fiabilidad es una de las características que aportan calidad. En este sentido, el AMFE de Medios aporta la metodologia y el análisis ordenado para resolver los problemas de fiabilidad de los diversos elementos o sistemas que componen los medios de producción, mediante la prevención y detección de dichos problemas antes de que puedan repercutir en el producto o proceso. En este caso, los efectos repercutirán sobre un cliente “Interno”, como pueden ser los operarios de una máquina, de mantenimiento, de medición,etc., que son los usuarios de los medios de producción.

La aplicación del AMFE de medios ha de ser rápida y eficaz y se debe realizar para todos los elementos o sistemas susceptibles de producir fallos.

EL AMFE de medios abarca todos los departamentos y áreas en que estén involucrados los medios de producción, diseño, desarrollo, etc., tanto en su elaboración como en su utilización. Puede establecerse como punto de partida para dar lugar a un plan de mantenimiento preventivo global que abarque a todos los estamentos de la empresa y no tan solo a los relacionados con los medios de producción. El proceso para llevarlo a cabo es similar a los AMFE vistos anteriormente, salvo ciertas particularidades:

•Se deben denominar los sistemas y subsistemas que van a ser objeto del estudio, especificando el nombre y referencia de sus componentes.

•Los efectos serán detectados por el usuario de medios de producción

•Se deben señalar aquellas caracteristicas del medio de produccion que estén sujetas a normativas o especificaciones.